Hebesystem für Betonfertigteile

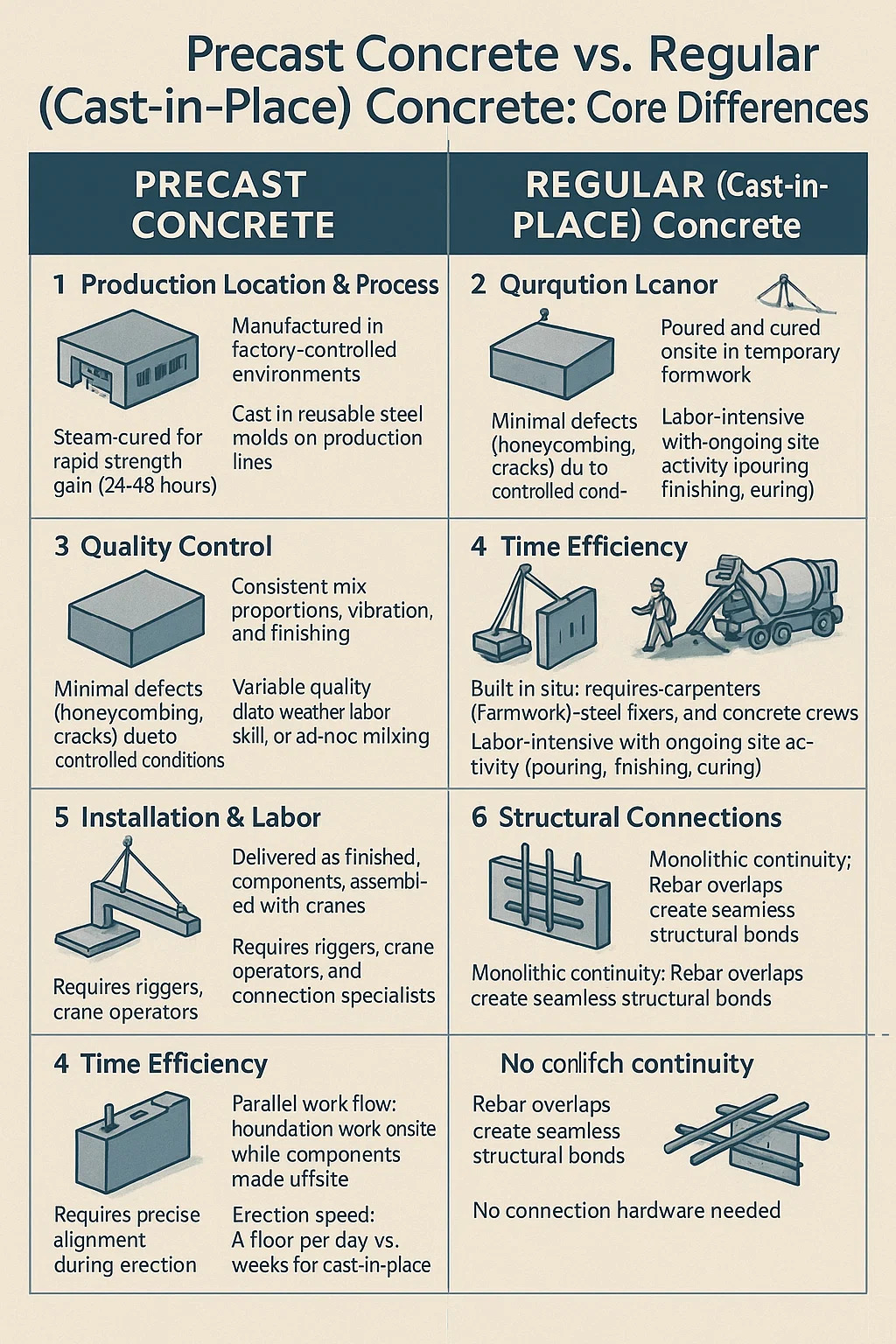

Fertigbeton vs. normaler (vor Ort gegossener) Beton: Kernunterschiede

1. Produktionsstandort und -prozess

Fertigteil:

Hergestellt in werkskontrollierten Umgebungen.

In Produktionslinien in wiederverwendbaren Stahlformen gegossen.

Dampfgehärtet für schnellen Festigkeitszuwachs (24–48 Stunden).

Regulär:

Vor Ort in temporärer Schalung (Holz/Stahl) gegossen und ausgehärtet.

Härtet über Tage/Wochen hinweg auf natürliche Weise aus, wenn es der Witterung ausgesetzt ist.

2. Qualitätskontrolle

Fertigteil:

Gleichbleibende Mischungsverhältnisse, Vibration und Endbearbeitung.

Minimale Mängel (Wabenbildung, Risse) aufgrund kontrollierter Bedingungen.

Regulär:

Schwankende Qualität aufgrund von Wetter, Arbeitsfähigkeit oder Ad-hoc-Mischen.

Es besteht die Gefahr kalter Verbindungen, schlechter Konsolidierung oder Aushärtungsproblemen.

3. Installation und Arbeit

Fertigteil:

Lieferung als fertige Komponenten; mit Kränen zusammengebaut.

Erfordert Monteure, Kranführer und Verbindungsspezialisten.

Regulär:

Vor Ort gebaut: Erfordert Tischler (Schalung), Stahlmonteure und Betonarbeiter.

Arbeitsintensiv bei laufender Baustellenaktivität (Gießen, Endbearbeitung, Aushärten).

4. Zeiteffizienz

Fertigteil:

Paralleler Arbeitsablauf: Fundamentarbeiten vor Ort, während Komponenten extern hergestellt werden.

Montagegeschwindigkeit: Eine Etage pro Tag im Vergleich zu Wochen beim Ortbeton.

Regulär:

Linearer Arbeitsablauf: Schalung → Bewehrung → Gießen → Aushärten → Streifenformen.

Wetterbedingte Verzögerungen verlängern die Fristen erheblich.

5. Strukturelle Verbindungen

Fertigteil:

Verlässt sich auf mechanische Verbindungen (Bolzen, Schweißplatten, Einpresshülsen).

Erfordert eine präzise Ausrichtung während des Aufbaus.

Regulär:

Monolithische Kontinuität: Bewehrungsüberlappungen schaffen nahtlose strukturelle Verbindungen.

Keine Verbindungshardware erforderlich.

6. Designflexibilität

Fertigteil:

Beschränkt auf standardisierte Formen (kostspielige Sonderformen).

Nach der Produktion schwer zu modifizieren.

Regulär:

Uneingeschränkte Formen/Größen (Schalung vor Ort erstellt).

Einstellbar während der Bauphase.

7. Auswirkungen auf die Website

Fertigteil:

Saubere, ruhige Standorte; minimaler Abfall/Nacharbeit.

Schwerer Transportzugang und Platz auf der Kranrampe erforderlich.

Regulär:

Laute, unordentliche Baustellen (Schalung, Mischen, Pumpen).

Flexibel für beengte oder abgelegene Standorte.

8. Kostentreiber

Fertigteil:

Hohe Fabrik-/Formkosten; wirtschaftlich für sich wiederholende Projekte.

Einsparungen durch reduzierten Arbeits-/Zeitaufwand vor Ort.

Regulär:

Niedrigere Vorabkosten; teuer für komplexe/langfristige Arbeiten.

Arbeits-, Schalungs- und Verzögerungsrisiken erhöhen die Kosten.

9. Haltbarkeit und Verarbeitung

Fertigteil:

Hervorragende Oberflächenbeschaffenheit (architektonische Texturen, freigelegte Zuschlagstoffe).

Optimierte Aushärtung → dichterer, haltbarerer Beton.

Regulär:

Die Qualität der Endbearbeitung hängt von den Fähigkeiten des Schreiners/Schalungshandwerkers ab.

Eine unterschiedliche Aushärtung kann die Langzeithaltbarkeit verringern.

10. Risikomanagement

Fertigteil:

Fabriksicherheit: Reduzierte Sturz-/elektrische Risiken.

Standortrisiken: Kranbedienung, Hebefehler.

Regulär:

Gefahren vor Ort: Einstürzen der Schalung, Handhabung von nassem Beton, Aufspießen von Bewehrungsstäben.

Wann Sie welche auswählen sollten

| Szenario | Bevorzugte Methode | Warum |

|---|---|---|

| Enger städtischer Standort | Vorgefertigt | Weniger Aktivitäten vor Ort; schnellere Montage |

| Maßgeschneiderte organische Architektur | Normaler Beton | Flexible Schalung für Kurven/einzigartige Formen |

| Hochhauskerne | Hybrid (vor Ort gegossene Fertigteile) | Vorgefertigt walls cast-in-place joints for seismic resilience |

| Entlegener Standort | Normaler Beton | Vermeiden Sie Transport-/Logistikkosten |

| Wiederkehrende Strukturen (Parkplätze, Schulen) | Vorgefertigt | Massenproduktion senkt Kosten/Zeit |